Forma do figur (forma odlewnicza) to narzędzie lub zbiór elementów zawierający wnękę, która stanowi negatywowe odbicie kształtu przedmiotu (figury, detalu, ozdoby), który ma zostać powielony.[1][2] Poprzez wypełnienie tej wnęki płynnym materiałem, który następnie ulega zestaleniu (utwardzeniu), uzyskuje się gotowy wyrób, zwany odlewem. Proces ten, znany jako odlewnictwo, jest jedną z najstarszych technik wytwarzania przedmiotów.[3][4]

Typologia form

Formy do figur klasyfikuje się na podstawie ich budowy, trwałości oraz materiału, z którego zostały wykonane.

Ze względu na trwałość:

- Formy jednorazowe: Wykorzystywane do wykonania tylko jednego odlewu. Zazwyczaj muszą zostać zniszczone w celu wydobycia gotowego wyrobu. Wykonuje się je najczęściej z mas formierskich, takich jak gips, masy ceramiczne czy piaskowe.[1][2]

- Formy wielokrotnego użytku (trwałe): Pozwalają na seryjną produkcję wielu identycznych odlewów. Wykonane są z materiałów wytrzymałych, takich jak silikony, metale (w odlewnictwie przemysłowym nazywane kokilami) czy twarde tworzywa sztuczne.[1][2]

Ze względu na budowę:

- Formy jednoczęściowe (otwarte): Najprostszy typ formy, stosowany do przedmiotów o płaskiej podstawie i bez skomplikowanych podcięć. Model zalewany jest materiałem formierskim z jednej strony.

- Formy wieloczęściowe (dzielone): Składają się z dwóch lub więcej części, które po złożeniu tworzą kompletną wnękę. Umożliwiają tworzenie skomplikowanych, w pełni trójwymiarowych obiektów. Płaszczyzna podziału formy musi być starannie zaplanowana, aby umożliwić bezproblemowe wyjęcie odlewu.[2]

Materiały do tworzenia form

Wybór materiału do wykonania formy jest zależny od rodzaju materiału odlewniczego, wymaganej precyzji odwzorowania detali oraz planowanej liczby kopii.

- Silikony formierskie: Najpopularniejszy materiał w rękodziele, modelarstwie i prototypowaniu.[5] Charakteryzują się wysoką elastycznością, doskonałą zdolnością do odwzorowywania szczegółów, trwałością oraz właściwościami antyadhezyjnymi (samorozdzielającymi).[5][6] Dzielą się na dwa główne typy:

- Silikony kondensacyjne: Utwardzane katalizatorem na bazie cyny, są tańsze i łatwiejsze w obróbce, ale wykazują pewien skurcz w czasie.[6][7]

- Silikony addycyjne: Utwardzane katalizatorem platynowym, cechują się niemal zerowym skurczem, dużą stabilnością wymiarową i precyzją, co sprawia, że są stosowane w profesjonalnych zastosowaniach.[6][7]

- Lateks: Płynna guma naturalna, nakładana warstwami na model. Tworzy cienką, elastyczną formę, która często wymaga zewnętrznej, sztywnej obudowy (tzw. „płaszcza”) z gipsu lub żywicy.

- Gips i masy ceramiczne: Stosowane głównie do tworzenia form sztywnych, często jednorazowych (tzw. form traconych).

- Tworzywa sztuczne i żywice: Twarde żywice (np. epoksydowe, poliuretanowe) lub tworzywa termoformowalne (np. PET) są używane do produkcji sztywnych lub półelastycznych form, często w produkcji masowej.[8]

Materiały odlewnicze

Do wypełniania gotowych form używa się szerokiej gamy materiałów, w zależności od pożądanego efektu, przeznaczenia i właściwości końcowego produktu.

- Żywice syntetyczne:

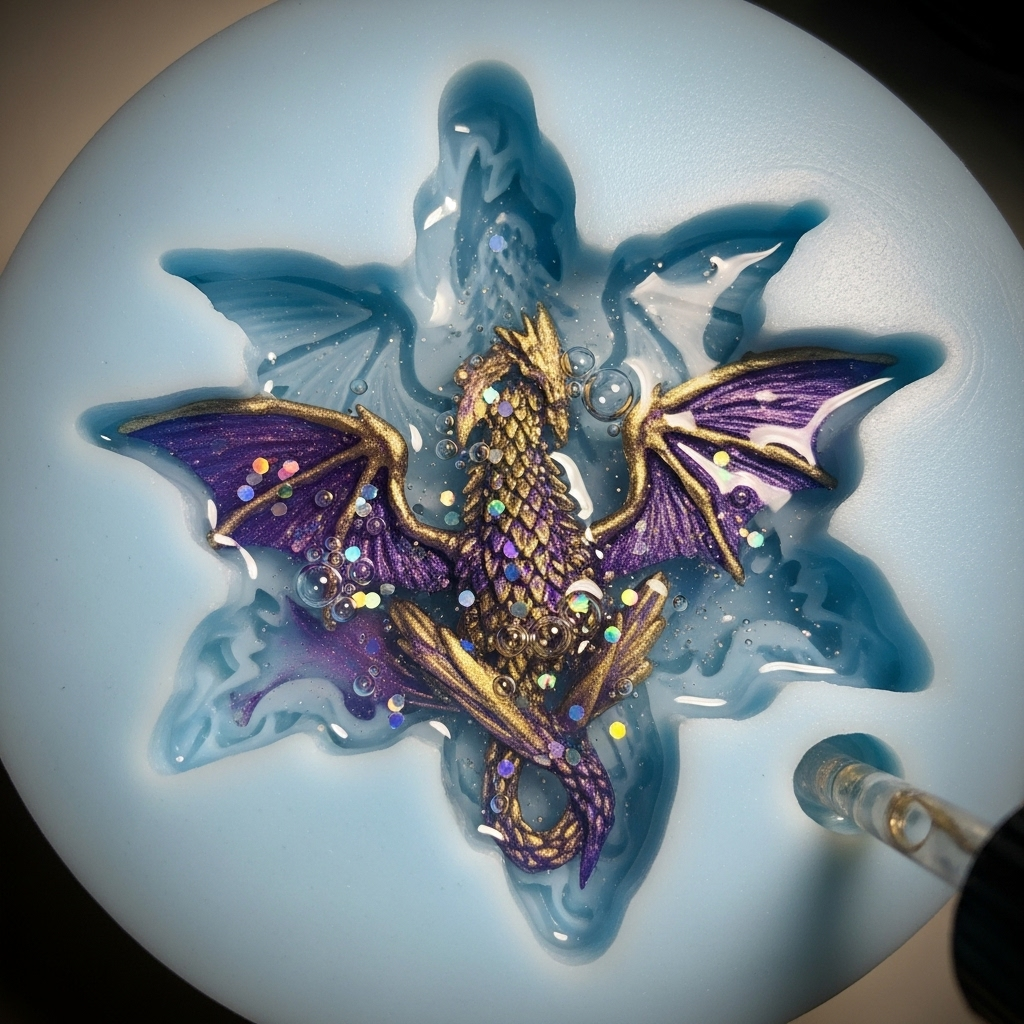

- Żywice epoksydowe: Cenione za niski skurcz, wysoką twardość, transparentność i dobrą odporność chemiczną.[9][10] Powszechnie stosowane w produkcji biżuterii, elementów dekoracyjnych i prototypów.

- Żywice poliuretanowe: Charakteryzują się szybkim czasem utwardzania i większą elastycznością w porównaniu do epoksydów.[11][12] Używane do produkcji figurek, modeli i części technicznych.

- Gips i cementy: Gips modelarski, ceramiczny lub beton kreatywny to materiały tanie, łatwo dostępne i nietoksyczne. Idealne do produkcji figurek dekoracyjnych, paneli ściennych czy małej architektury ogrodowej.[13]

- Woski: Używane głównie w produkcji świec oraz w technice odlewania metodą wosku traconego w jubilerstwie i odlewnictwie precyzyjnym.

- Materiały spożywcze: Przy użyciu certyfikowanych silikonów spożywczych możliwe jest odlewanie czekolady, mas cukrowych, lodu czy galaretek.[13]

- Metale niskotopliwe: Stopy cyny, ołowiu czy bizmutu mogą być odlewane w wytrzymałych formach silikonowych do produkcji np. figurek do gier bitewnych czy żołnierzyków.

Proces tworzenia formy

Standardowy proces tworzenia prostej, jednoczęściowej formy silikonowej obejmuje następujące etapy:

- Przygotowanie modelu wzorcowego: Przedmiot, który ma być powielony (tzw. „master”), musi być dokładnie oczyszczony i umieszczony w szczelnym pojemniku lub otoczony ściankami (tzw. skrzynką formierską).

- Mieszanie składników: Materiał formierski, np. dwuskładnikowy silikon, jest precyzyjnie odmierzany i dokładnie mieszany zgodnie z proporcjami podanymi przez producenta.

- Zalewanie modelu: Płynny silikon jest powoli wlewany do pojemnika, tak aby dokładnie pokrył cały model, unikając przy tym tworzenia się pęcherzyków powietrza.

- Utwardzanie (sieciowanie): Forma jest pozostawiana na określony czas, w którym materiał ulega pełnemu utwardzeniu.[7]

- Rozformowanie: Po utwardzeniu, elastyczną formę zdejmuje się z modelu, uzyskując gotową do użytku wnękę.

Zastosowanie

Formy do figur i detali znajdują zastosowanie w wielu dziedzinach:

- Sztuka i rzemiosło: Powielanie rzeźb, tworzenie biżuterii, produkcja świec i mydeł.

- Modelarstwo i gry hobbystyczne: Produkcja figurek, elementów dioram i akcesoriów do gier.[13]

- Wzornictwo i prototypowanie: Szybkie tworzenie prototypów i krótkich serii produkcyjnych nowych produktów (Rapid Prototyping).[5]

- Przemysł: Wytwarzanie części maszyn, elementów wyposażenia AGD, komponentów motoryzacyjnych i opakowań.[3]

- Gastronomia: Tworzenie dekoracji cukierniczych i pralin o skomplikowanych kształtach.[13]

- Konserwacja zabytków: Wykonywanie precyzyjnych replik uszkodzonych detali architektonicznych lub artefaktów.[5]

Technologie powiązane

Rozwój technologii druku 3D zrewolucjonizował proces tworzenia form. Umożliwia on zaprojektowanie komputerowe dowolnego obiektu, a następnie jego fizyczne wydrukowanie. Taki wydruk służy jako idealny model wzorcowy do wykonania tradycyjnej formy silikonowej, co znacząco skraca czas i obniża koszty przygotowania skomplikowanych prototypów.

Źródła: